最近、つくづく感じることがあります。スマートフォンって便利だなぁ~ってことです。

本当の意味で使いこなせているわけではないのですが、ちょっとした調べ事やナビ代わり等、その場その時、簡単な操作で使えることに感動すら覚えます。

とは言いつつ、パーソナルの携帯電話は、俗にいうガラケーです。4、5年前までは特に必要性を感じずガラケーで満足していました。

ところが、ここ最近はスマホに変えたい気持ちが強くなってきました。とても便利だからです。ただ、この気持ちをなんとか抑え、替えるタイミングを待っている状況です。

何~故?

自分が携わった製品がスマホとしてもうすぐ世の中に誕生するのです。

足掛け3年。具現化されるまでにいたれたことは本当にうれしいです。ちなみにこの3年は、私がプラスチック上めっきに関わってきた時間でもあります。

プラスチックめっきとは?

この場を借りて、プラスチックめっきの紹介をしたいと思います。

プラスチックめっきの需要

はじめに、プラスチックめっきの需要を簡単に説明したく思います。

一言で言ってしまうと、様々な分野で、金属材料から、プラスチックに代替えが進んでいるからです。

何故プラスチックに置き換わるのか?軽量化とコスト生産性向上が理由です。

特に自動車産業はこの技術革新が急速に進んでいます。HV、EV車化が進むほどより顕著になります。ここで、軽量化に樹脂が選択される理由をお話したいと思います。

一般的に使用されている金属は、鉄になります。鉄の比重7.85に対してプラスチックは1.5前後です。つまり、樹脂は鉄の1/5の質量になります。

これほど質量が変わるなら選択しない手はないですよね。

ただ、ここで問題が発生します。金属をプラスチックに置き換えることで絶対に失われる機能があります。

- 金属がもっている光沢感

- 通電性

- 電磁波シールド性

です。これらの失われた機能を付加するのにめっきの技術が使われるのです。

これら3つの機能は、めっきですべて実現することは可能ですが、めっき被膜自体が大きく異なります。

- 素材にプラスチック用無電解ニッケルめっき→電気銅→電気ニッケル→電気クロムの工程になります。

- 無電解銅、ニッケル+電気めっきが選択されます。

- 無電解銅+ニッケルめっきが用いられるのが一般的です。

この三つ目の(無電解銅+ニッケルめっき)は、日本全国を見ても量産対応している会社は非常に少なく、これから伸びてくるであろう分野になります。このめっきを川崎工場8Gで行っています。

電磁波シールドめっき

さて、いよいよ本題のプラスチックめっきのお話に進みたいと思います。

下記にプラスチック工程の概要を記載します。

| ① | 表面調整 | 界面活性剤を用いて樹脂表面に濡れ性を持たせる |

| ② | エッチング | 樹脂表面を溶解し、微細な凹凸を形成。めっき密着性向上に必須 |

| ③ | 中和 | エッチング液の次工程持ち込み防止。素材表面に付着したエッチング液を科学的に除去する |

| ④ | コンディショナー | 素材表面を変質させ触媒を付着しやすくする。エンプラ・スーパーエンプラに必須 |

| ⑤ | 触媒付与(Cuめっき) | めっき析出の核になるコロイドを素材表面に付着させる。コロイドは、Pd-Sn。非常に高価 |

| ⑥ | アクセラレーター | Pd-SnコロイドのPd金属化をする。 |

| ⑦ | Cuめっき | 自己還元性を有しためっき。シールド性が非常に高い |

| ⑧ | 触媒付与(Niめっき) | Cuめっき上にNiめっきを析出させるためのPdを付与する。 |

| ⑨ | Niめっき | 自己還元性を有しためっき。銅メッキの変色防止用めっき。若干のシールド性は保有。 |

電磁波シールドめっきを達成させるには、大きく分けて2つ重要なことがあります

一つ目は、素材とめっきの密着性を確保すること。二つ目は、シールド性を付与するめっき被膜を形成させることです。

一つ目「素材とめっきの密着性の確保」は、金属へのめっきと同じように前処理プロセスが大変重要になります。厳密に言うと、前処理プロセスの「エッチング」工程がとても重要になってくるのです。その理由は、金属材料やプラスチック素材へのめっき被膜の密着性メカニズムに大きな違いがあることです。金属材料の場合、下地金属とめっき被膜は金属結合しているのに対して、プラスチック材料とめっき被膜は、アンカー効果※と呼ばれる物理的な力で密着性を確保しています。素材表面に凹凸を形成させるためにエッチングで表面を溶解させますが、これは、プラスチックの種類やグレードにより使用する液や使用する条件(温度・濃度・時間)を選択する必要があります。また、種類によっては、液性の異なるエッチング工程を3段階必要とする場合もあります。つまり、エッチング工程の柔軟さが求められるのです。

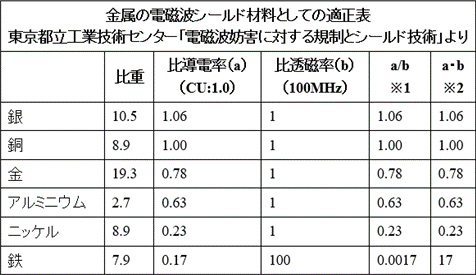

二つ目「シールド性を付与するめっき皮膜の形成」は、銅めっきを施すことです。金属は元々シールド性を有しています。下記に金属毎のシールド性値の表を記載します。表から銀もしくは銅が特に強いシールド性を発揮することがわかると思います。

このいずれかを選択することでプラスチックにもシールド性を付与することができます。ただし、一般的には銅めっきが選択される傾向にあります。これは、単純にコスト面が理由と思われます。

メタルマスク

ここで冒頭で触れた話題について少しお話をしたいと思います。

スマホの何に使われる部品なのだろうと思う方もいらっしゃるかと思います。スマホに使用される有機ELになります。厳密に言うとその生産時に使用される次世代蒸着マスクの一部になります。こちらは、上記でお話しした②通電性を目的としためっき処理になります。

また、川崎8Gで生産をしているようなプラスチック成型品ではなく、素材は、フィルム状樹脂材料になります。こちらは、工場内にラインを設置するのではなく、お客様工場へのライン設置になります。

プラスチックめっきと言っても、目的や樹脂の種類・形状によって見事にプロセスが異なってきます。

最後に

プラスチックめっきの紹介をさせていただきましたが、私自身、まだまだヨチヨチ歩きの子供状態です。

おぼつかない足取りで壁にぶつかったり滑って転んだり本当に大忙し状態です。

それでも、前を向いて足を進める限り前進はできます。

昨日より今日、今日より明日、進んでいけていると実感を持てるよう毎日を大事にしたいと思います。

注釈

※比重とは 棒材をイメージしてください。太さ・長さが同じで片方は「木」、もう一方は「鉄」。

手に持った時に感じる重さが違いますよね。比重とはこのような感じのものです。

※アンカー効果 めっき前工程で素材表面を粗化して凹凸を形成させ、この凹凸にめっきを行うことで得られるアンカー(投錨)効果で密着