私は5月で入社三年目を迎えます。

そんな私の現在の取り組みを紹介していこうと思います。

大きく分けて二つ取り組んでおり、一つは金属と樹脂接合のための金属エッチングとV社様のPI(ポリイミド)フィルム上の銅めっきです。

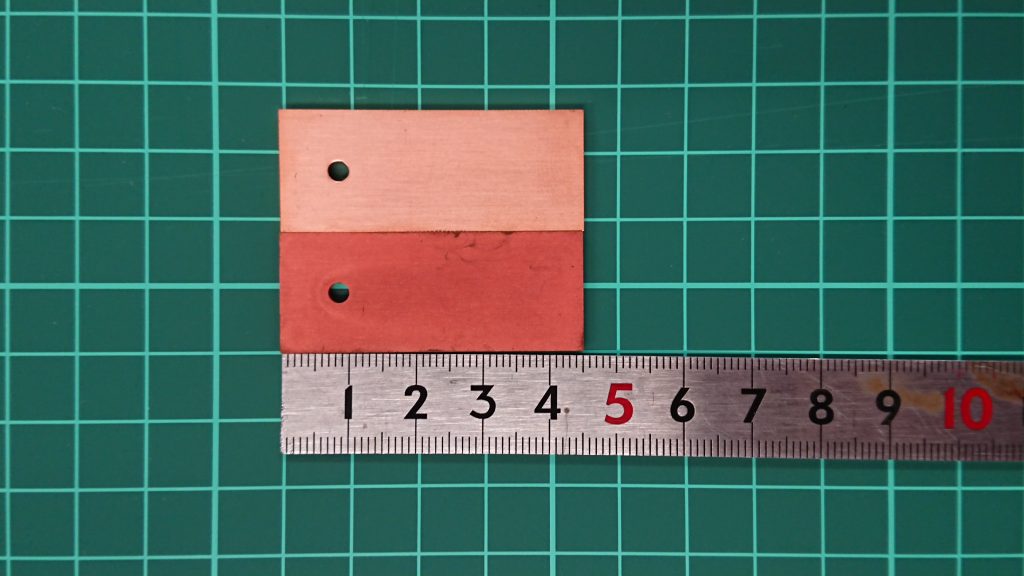

まずは2019年12月より取り組んでいる某大手メーカーT社様案件の銅エッチングです。

これは銅材を薬剤による化学エッチングにより表面を粗化し、樹脂材と接合させることを目的としています。

これにより樹脂部分による全体の軽量化、金属部分による導電性が担保されます。

T社様の製品は受電盤の一部に使用されるものとなっており、毎月に1回K8Gにて生産を行っています。

昨年9月までは技術のメンバーにて処理を行っていましたが、その後は製造部の方々に引き継ぎ、処理を行っていただいています。

銅エッチングにおいて最も苦労させられることはエッチングのムラが発生してしまうことです。

基本的に処理は手により揺動させます。薬品による化学エッチングのため薬液の当たる場所、当たり方一つで粗化(そか)ムラが発生します。

そのため製品全体に均一に液が当たるよう製品を揺動させ処理を行う必要があります。

同じ振り方でも人が異なるだけで差がでてしまい、引継ぎではムラを発生させない振りをいかに落とし込むか悩みました。

この銅エッチングの粗化評価の方法で引張試験があります。

これは樹脂の溶かしたものをエッチング面にくっつけて引っ張ることで樹脂と金属の密着強度を測定することができます。

この引張強度にて現在密着が規定に足らない問題が起こっており、原因の追究を行っています。

知見が少なく、何が原因か不明なため、いくつもの検証を繰り返してどういった条件でうまくいくのか、薬品会社とさくらで何が違うのか、何度もトライ&エラーを繰り返しうまくいく方法を検証しています。

T社様の他にも超大手化学品メーカー様など数社より銅やアルミのエッチング試作をいただいており、量産につなげられるよう四苦八苦しながら処理を行っています。

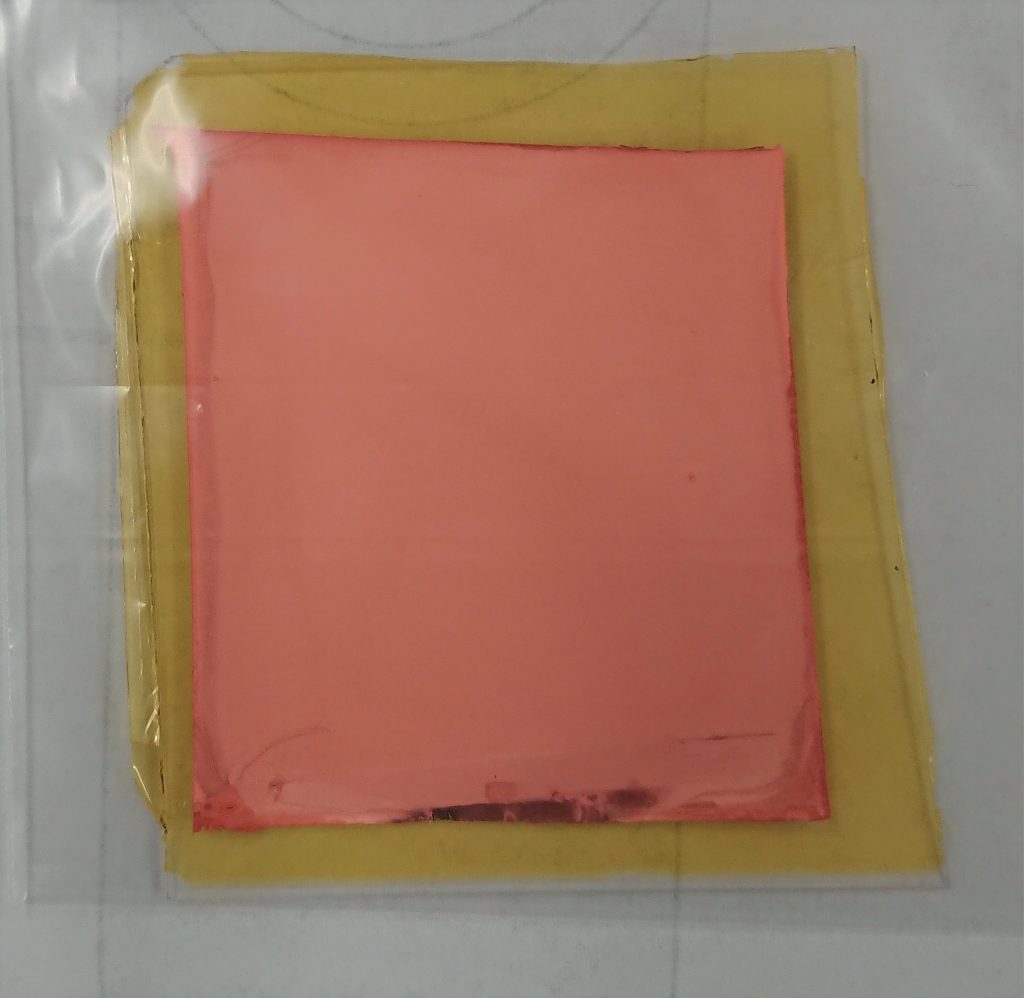

次に2020年4月より取り組んでいます、V社様のPIフィルム上の銅めっきです。

これは2019年にV社様に納入した無電化ニッケルめっきのプロセスを無電解銅めっきに変更することを目的とし、取り組んでおります。

現在のニッケルめっきでは金属抵抗値が高く、次工程である電鋳において問題が発生してしまうため、抵抗値の低い銅めっきに変更ができないかというご要望をいただきました。

様々な検証を経てようやく一つの結論が出せました。

この挑戦している内容は一般的に不可能と言われており、他で実績がないため、うまくいけそうな条件を模索し、複数のプロセスを混ぜ合わせたり、薬液の条件を色々と変更して処理をし、検証を行っています。

想像通りの結果が出なかったり、原因不明の事象が発生したりと色々苦労はありましたが、一歩一歩前に勧めていくことの達成感、少しずついい結果が出ていくことのやりがいはとても充実的でした。

しかし、未だたくさんの課題が残っているため、今後も改良を重ね、お客さんに満足いただけるものを作っていきたいと思っています。

他にも現在新しくポリカーボネート(PC)樹脂に対するめっきの取り組みが始まりました。

PCは一般的なABS樹脂や、K8Gで生産しているザレックとは違い、固い樹脂で有名でめっきが付けにくい樹脂となっています。

試してみないことにはわからないことだらけですが、過去の経験を活かしてうまくいく条件を探していけたらと思います。

この案件が量産になればK8Gの樹脂めっきが通年で稼働させられるため、頑張っていきたいと思います。

このように日々取り組むことが異なるため新たな発見が多く、日々勉強の毎日です。

今後とも様々な試作や実験を経て自身の成長に繋げていこうと思います。